計算機輔助制造(Computer-Aided Manufacturing, CAM)與計算機輔助設備(Computer-Aided Equipment, CAE)的技術開發,是現代制造業向數字化、智能化轉型的核心驅動力。它們不僅革新了傳統生產模式,更通過深度融合信息技術與工業技術,構建了高效、精準、靈活的制造體系,成為推動工業4.0與智能制造落地的關鍵技術基礎。

計算機輔助制造(CAM)主要指利用計算機軟件控制機床等生產設備,將計算機輔助設計(CAD)生成的數字模型轉化為實際產品的制造過程。其技術開發的核心在于提升制造的自動化與智能化水平。一方面,CAM系統通過高級算法優化刀具路徑、減少空行程、預測加工沖突,從而大幅提高加工效率與材料利用率;另一方面,集成傳感器與實時監控技術,能夠實現加工過程的在線檢測與自適應調整,確保產品質量的穩定性和一致性。隨著人工智能與機器學習技術的融入,CAM系統正朝著自主工藝規劃、智能故障診斷與預測性維護的方向演進,進一步釋放了制造的潛力。

計算機輔助設備(CAE)是一個更廣泛的概念,它泛指利用計算機軟件對設備、產品或工程系統的性能、可靠性、安全性等進行仿真、分析與優化的一系列技術。其技術開發聚焦于虛擬環境中的“測試”與“優化”,涵蓋結構力學、流體動力學、熱傳導、電磁場等多物理場仿真。在制造領域,CAE技術與CAM緊密協作:在產品設計階段,CAE通過有限元分析(FEA)、計算流體動力學(CFD)等手段,在虛擬環境中驗證和優化設計方案,預測產品在實際工況下的行為,從而減少物理原型的制作,縮短開發周期,降低研發成本。這種“仿真驅動設計”的理念,使得制造活動能夠在更可靠、更經濟的基礎上展開。

CAM與CAE的技術開發呈現出顯著的融合與協同趨勢。一方面,CAM系統正越來越多地集成CAE的仿真分析能力,形成“加工仿真”模塊,可以在實際切削前模擬整個加工過程,預測可能出現的振動、變形或過熱問題,并自動優化工藝參數,實現“首次加工即成功”。另一方面,CAE的分析結果(如應力分布、變形數據)可以直接反饋給CAM系統,指導生成更合理的加工策略,例如對高應力區域采用更精細的加工或特殊的后處理工藝。這種從“設計-仿真-制造”的數據無縫流轉,構成了數字化孿生(Digital Twin)的雛形,即物理制造過程與虛擬模型的實時映射與交互。

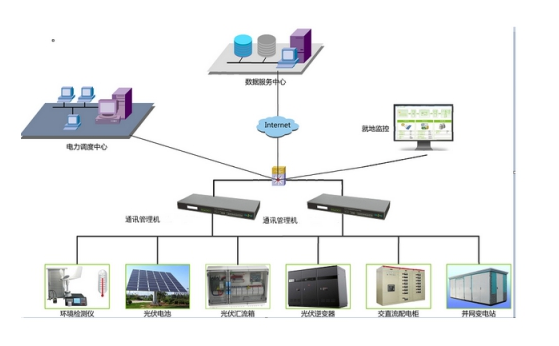

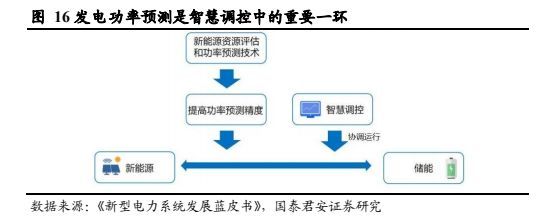

當前,技術開發的前沿正圍繞以下幾個方向展開:首先是云平臺與服務的普及,基于云的CAM/CAE解決方案提供了更強大的計算資源、更便捷的協作模式以及按需付費的靈活性,降低了中小企業應用高技術的門檻。其次是大數據與人工智能的深度應用,通過分析海量的加工數據與仿真數據,機器學習模型能夠不斷優化工藝知識庫,實現工藝參數的智能推薦與制造過程的自主決策。再者是增材制造(3D打印)等新型制造工藝的深度融合,CAM與CAE技術為這些工藝提供了從模型切片、支撐結構生成到熱應力模擬的全流程支持。最后是工業物聯網(IIoT)的集成,通過連接車間層的設備與傳感器,CAM/CAE系統能夠獲取實時生產數據,實現制造執行系統(MES)、產品生命周期管理(PLM)與企業資源計劃(ERP)的系統級聯動,構建真正透明、可追溯、自適應調整的智能工廠。

計算機輔助制造與計算機輔助設備的技術開發,已從早期的獨立工具演變為支撐現代智能制造體系的協同生態系統。它們的持續創新與深度融合,不僅極大地提升了制造業的效率、質量與靈活性,更是在應對個性化定制、快速迭代的市場需求中,賦予了企業前所未有的核心競爭力。隨著5G、邊緣計算、數字孿生等技術的成熟,CAM與CAE必將在更廣闊的維度上重塑制造業的形態,引領全球工業進入一個全新的智慧時代。